Indice

Le forme a curve accentuate tagliate da legname a sezione diritta richiedono giunti complessi a causa delle fibre corte deboli: utilizzando però le tecniche di curvatura a secco e a umido si realizzano forme curvilinee anche elaborate in modo economico e. dato che le fibre corrono lungo la curvatura invece che trasversalmente, i telai risultanti sono più resistenti. La curvatura a secco richiede che il legname sia a sezione sottile; le sezioni più spesse si piegano immergendo il legname in bagni di acqua o di vapore. Le sedie e le poltrone a dondolo prodotte da Michael Thonet sono gli esempi classici dei mobili curvati a vapore. e dagli Anni ’30 i mobili in laminato hanno raggiunto elevati livelli qualitativi grazie agli sviluppi nella produzione industriale

dei piallacci. La curvatura a vapore e quella mediante laminazione, utilizzate tuttora industrialmente per la produzione di mobili, possono essere eseguite anche nei laboratori dei dilettanti.

CURVATURA CON STRADE

Il legname relativamente spesso può essere piegato mediante strade praticate sulla faccia interna. Le strade sono le scanalature formate dalla lama delle seghe; quando una serie di strade a uguale spaziatura è praticata tagliando parzialmente il legname, questo può essere curvato in corrispondenza dei punti dove lo spessore risulta ridotto. La tecnica è utilizzata soprattutto per pezzi curvi con una faccia sola in vista, come i gradini arrotondati delle scale. Nella costruzione dei mobili può essere usata per realizzare plinti con angoli curvi.

TAGLIO DELLE STRADE

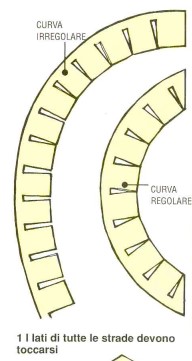

La larghezza della strada è determinata dalla sega usata. La larghezza dei tagli e la loro spaziatura hanno relazioni dirette con il raggio della curva (pagina a fronte). Per lo stesso raggio è necessario un numero maggiore di strade sottili che larghe. Strade ravvicinale danno profilo della curva più regolare.

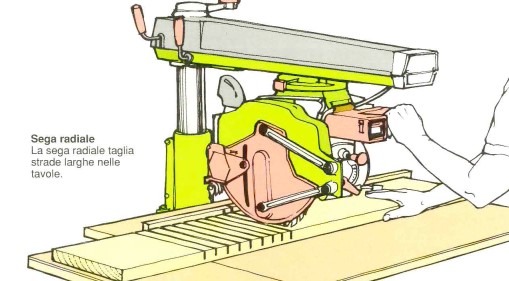

Con seghe elettriche

La sega radiale è il mezzo più efficace per tagliare le strade trasversalmente alle tavole. Le lame delle seghe elettriche sono più spesse di quelle delle seghe a mano e producono strade più larghe. Sono necessari quindi meno tagli per lo stesso raggio. La sega radiale, una volta messa a punto, esegue trasversalmente alle tavole tagli a squadra di uguale profondità. La spaziatura si controlla a occhio, allineando i tagli al segno tracciato sulla battuta, o montando l’aletta di arresto su cui posizionare i tagli.

Taglio a mano

Nei tagli a mano si usa sia il saracco sia il segaccio a dorso. Prima si tracciano le linee di taglio sul legno. Poi si regola il graffietto a un quarto circa dello spessore del legno e si incidono i bordi dalla faccia di riferimento. Si riportano e si squadrano le linee di taglio sulla faccia posteriore della tavola. Si sega tenendo ferma la tavola nel riscontro. Le tavole larghe si bloccano con i morsetti posizionando il listello di guida, successivamente, su tutte le linee di taglio.

REALIZZAZIONE DELLA CURVA

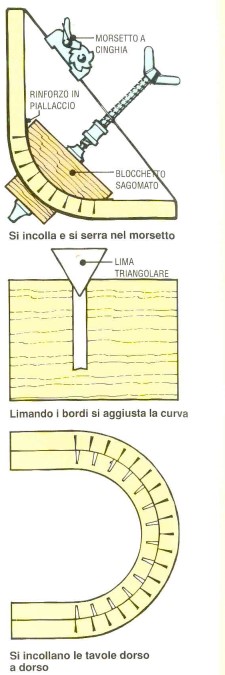

Incollaggio della curva

Si verifica la curva contro il disegno dell’alzato. Si forma la curva a mano o con il morsetto a cinghia. Se la curva è soddisfacente, si aprono le strade, si applica l’adesivo a tutte e si blocca di nuovo nel morsetto. Poiché solo gli spigoli delle strade aderiscono nell’incollaggio, questo non è particolarmente resistente. Quando è probabile che l’opera sia soggetta a sforzi, si applicano rinforzi sotto forma di tessuto o piallacci incollati alla faccia interna. Posato il piallaccio con le fibre a seguire quelle del legno, lo si blocca nella curva con blocchetti sagomati sino alla presa dell’adesivo.

Aggiustaggio della curva

Quando la curva non è abbastanza stretta, si passa la lima triangolare lungo tutte le strade e si controlla di nuovo. Quando la curva è troppo stretta, si inseriscono fogli di carta o di cartoncino in tutte le strade.

Curve a due facce

Curve mediante strade con faccia liscia su entrambi i lati si possono realizzare incollando dorso a dorso due tavole curvate con strade. Si tagliano le tavole nel modo normale, ma si incollano usando la sagoma quando è necessario sostenere la curva

interna.

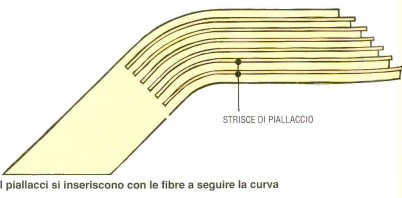

Curve laminate mediante strade

Abitualmente le curve mediante strade sono realizzate con le strade perpendicolari alle fibre. Le curve all’estremità del legname possono essere eseguite tagliando strade parallele alle fibre e inserendovi strisce di piallaccio a realizzare curve laminate.

All’estremità si deve lasciare scarto sufficiente a compensare l’accorciamento delle “linguette” esterne. La serie delle strade a uguale spaziatura si taglia con la sega a nastro. Più sottili sono le “linguette”, più è facile piegarle.

Si incollano le strisce sovradimensionate di piallaccio nelle strade: a volte è necessario piegarle in due per aumentarne lo spessore. Si blocca la curva sulla sagoma. A presa avvenuta, si sega a squadra la testa a gradini e si piallano i piallacci a raso dei lati.

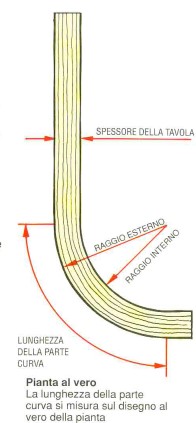

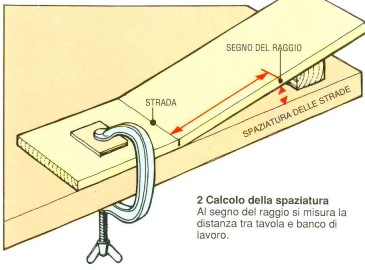

CALCOLO DELLA SPAZIATURA DELLE STRADE

Raggio e lunghezza si determinano sulla pianta al vero della curva. La lunghezza si calcola matematicamente oppure misurandola direttamente sul disegno con il metro a nastro.

Quando il legname è piegato, il materiale sull’esterno della curva risulta teso mentre quello sull’interno è compresso In posizione intermedia corre l’asse neutro. Per maggiore precisione, nei calcoli ci si riferisce a tale asse: poiché le strade Io portano vicino alla faccia esterna dell’elemento, probabilmente è sufficiente assumere tale faccia come il dato cercato.

Nella curvatura mediante strade è meglio rimuovere la quantità corretta di legno; la curva sarà più regolare che rimuovendo materiale in eccesso. Infatti quando i lati delle strade si toccano, il grado di curvatura deve essere lo stesso per tutte le strade (1).

Per determinare la spaziatura delle strade necessaria per ottenere la curva, si sega la tavola per quasi tutto lo spessore nel punto di inizio della curva, lasciando 3 mm almeno di legno. Dal taglio si misura e si segna sul bordo la lunghezza del raggio. Con il morsetto si blocca saldamente l’estremità della tavola sul banco di lavoro, poi si solleva l’estremità libera della tavola sino a chiudere la strada e a arrestare la curvatura. Si ferma con cunei la tavola nella posizione. Al segno del raggio si misura la distanza tra la faccia inferiore della tavola e il piano del banco. Tale distanza corrisponde alla spaziatura delle strade (2).

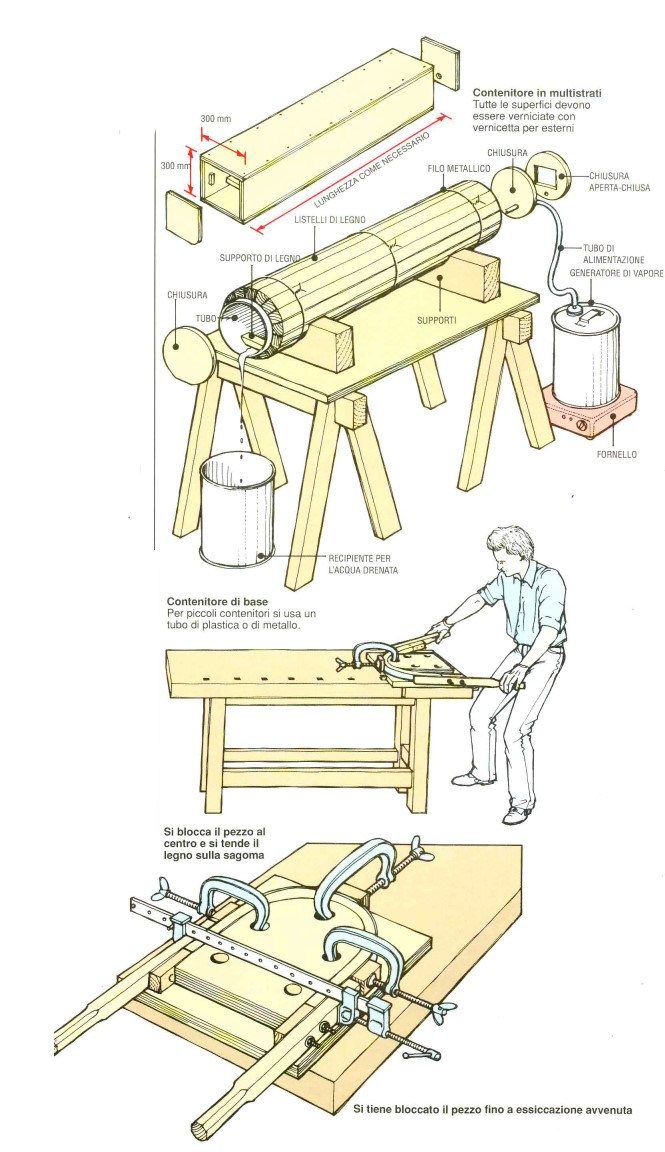

CURVATURA A VAPORE

Il legname trattato a vapore può essere piegato in curve relativamente strette. Il vapore ammorbidisce sufficientemente le fibre per permettere di piegarle e comprimerle mentre il legno è curvato sulla sagoma. A volte è necessario applicare una forza notevole per curvare il legno, ma può essere applicata anche nei laboratori in casa usando l’attrezzatura di base. Si deve realizzare la sagoma, la bandella flessibile e il contenitore per il vapore. La curvatura del legno non è una scienza esatta. Le variabili sono numerose e le prove ripetute sono l’unico sistema per raggiungere risultati soddisfacenti.

Piegare il legno

Il legname sottile si piega senza pretrattamenti. Il raggio secondo cui può essere piegato dipende dallo spessore e dalla rigidità naturale del legno. Il legno sottile non contenuto, “piegato liberamente”, forma anelli quando le estremità sono tirate l’una sull’altra. Per curve più strette, il legno deve essere trattato a vapore e tenuto nella sagoma per far prendere al legno la forma voluta. Quando si deve piegare legname più spesso, è necessario contenere le fibre esterne del legno per evitare che si fessurino. Nell’esempio è illustrato il sistema per curvare legname a sezione relativamente spessa.

Preparazione del legname

Per la curvatura si sceglie legname a fibre diritte, senza nodi e fessurazioni. Le essenze che si possono curvare con buona riuscita sono decine, molte delle quali di legno duro. Nelle righe seguenti è riportato un breve elenco delle più adatte.

Il legno verde si curva più facilmente di quello stagionato. e quello a stagionatura naturale tende a curvarsi meglio di quello stagionato a forno. Il legname troppo secco e difficile da lavorare deve essere immerso in acqua per alcune ore prima del trattamento a vapore.

Secondo la natura dell’opera, si prepara il legname nelle dimensioni finite prima di curvarlo oppure lo si riduce a misura con sega, vastringa e coltello a petto dopo la curvatura. L’ultimo sistema è usato spesso nella costruzione delle sedie tipo Windsor. Il legname preparato liscio non si fessura e inoltre rende più facile la finitura. Il legno verde preparato si ritira maggiormente di quello stagionato, e, se tornito a sezione rotonda prima della curvatura, tende a diventare ovale mentre asciuga. Il legname, con sezione di tutte le forme e dimensioni, si taglia sempre 100 mm circa più lungo. Teste fessurate e con danni da compressione della bandella possono cosi essere tagliate dopo che il legno è stato curvato.

La lunghezza si calcola sul disegno al vero della curva.

Per trovare la lunghezza corretta da tagliare si misura l’estradosso della curva. Ciò assicura che le fibre esterne non siano sottoposte a sforzi che portano a frattura da tensione.

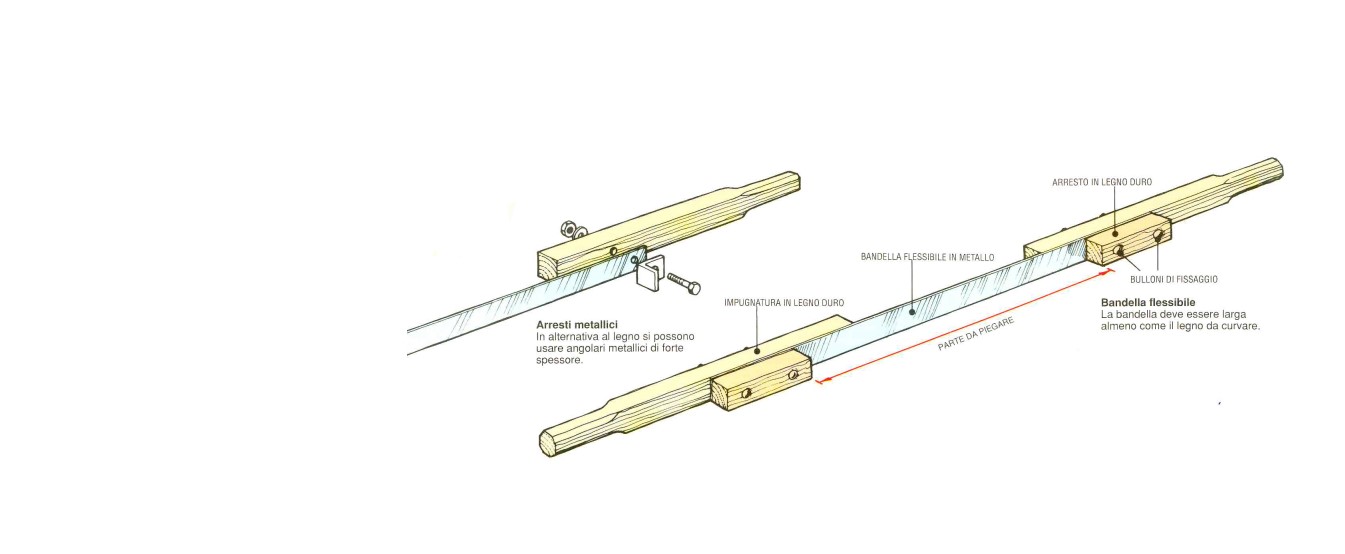

La bandella flessibile

La chiave per riuscire a piegare curve strette è la bandella flessibile. La bandella si realizza in acciaio dolce di 2 mm di spessore e larga almeno quanto il legno da curvare. Questa è adatta alla maggior parte dei lavori. Per evitare al legno possibili danni si usa acciaio inossidabile o placcato o una protezione con fogli di polietilene.

Sulla bandella si montano gli arresti per contenere le teste del legname, cosi da evitare tensioni e fessurazioni sull’esterno della curva. Devono essere abbastanza robusti da resistere alla pressione notevole esercitata su di loro e di dimensioni tali da

sostenere tutta la testa del legname. Si possono realizzare sia in robusto angolare metallico sia in legno duro, anche se i blocchetti di legno duro sono in genere più facili da fare.

Per un buon appoggio sulla bandella, gli arresti devono essere lunghi 225 mm circa. Lungo l’asse dei blocchetti ogni 150 mm circa si trapanano fori da 9 mm. Si segna e si trapana la bandella per accogliere i bulloni degli arresti. Si fissa la distanza tra gli arresti sulla lunghezza del pezzo in lavorazione scarto compreso. Per aumentare l’azione di leva, alla faccia posteriore della bandella si fissano lunghe impugnature, utilizzando i bulloni degli arresti.

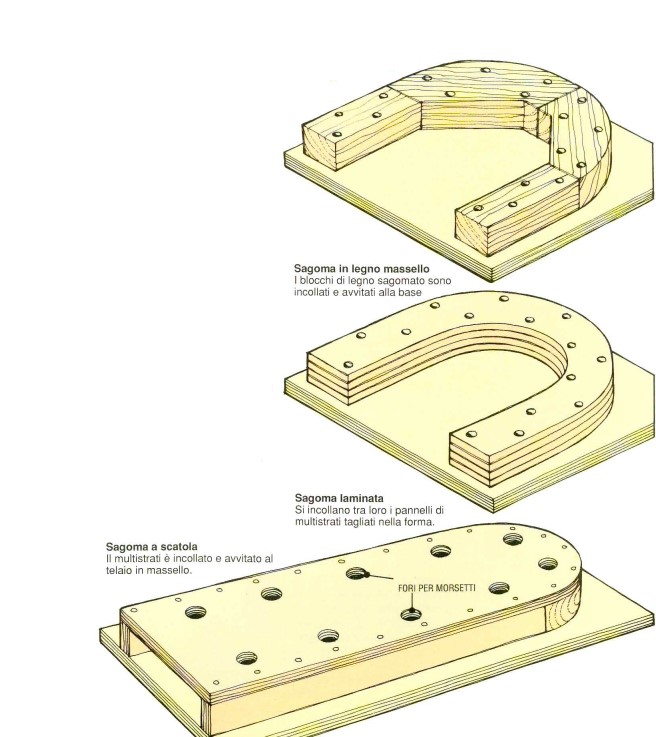

Realizzazione della sagoma

Il legno trattato a vapore è piegato sulla sagoma. che definisce la forma e sostiene le fibre interne. La sagoma deve essere robusta: deve essere larga almeno quanto il legname da curvare e deve permettere di posizionare i morsetti usati per tenere il pezzo in lavorazione.

La sagoma può essere realizzata in parti in massello di spessore adatto montate sulla base in legno lavorato oppure incollando pannelli di multistrati. Poiché il legno curvato tende a raddrizzarsi quando tolto dalla sagoma. è necessario modificare la forma della sagoma stessa per compensare il raddrizzamento.

I contenitore per il vapore

Il contenitore del vapore si realizza in multistrati per esterni oppure in tubi di metallo o plastica. Il multistrati permette di realizzare semplici contenitori incollati e avvitati delle dimensioni necessarie. I contenitori di questo tipo sono preferibili quando si prevede di curvare parecchio legname. Quelli in tubo di metallo odi plastica limitano la scelta alle misure disponibili, ma sono adatti per opere piccole.

Si taglia lo spezzone di tubo in base alla lunghezza dell’opera. Spezzoni lunghi 1 m in genere sono molto comodi perché possono contenere interamente i pezzi corti e la sola parte da curvare per quelli più lunghi. Le chiusure a pressione amovibili si realizzano in multistrati per esterni. In una si trapana il foro per il tubo di alimentazione del vapore e nell’altra si pialla piano il bordo inferiore per permettere l’aerazione e il drenaggio del vapore. Per i pezzi lunghi si realizza la speciale chiusura aperta-chiusa attraverso cui farli passare. All’interno del tubo si inseriscono supporti di legno per tenere sollevato il legname dal fondo.

Il tubo si isola con spessa schiuma di gomma o con listelli di legno tenuti in posizione da anelli di filo metallico. Si posa il tubo leggermente inclinato sui sostegni per consentire il deflusso della condensa. L’acqua drenata deve essere raccolta in apposito recipiente.

Il vapore può essere generato usando sia generatori veri e propri con resistenza elettrica sia di fortuna realizzati con bidoni da 20-25 I muniti di coperchio chiusura amovibile. Si infila l’estremità del corto tubo di gomma nel manicotto saldato al bidone e l’altra estremità del foro della chiusura del contenitore. Per riscaldare l’acqua si usa il fornello a gas o la piastra elettrica.

Si riempie a metà il bidone e si riscalda l’acqua a 100°C in modo da produrre un rifornimento continuo di vapore. In genere, si lascia il legno esposto al vapore per 1 ora ogni 25 mm di spessore.

Curvatura del legno

Sono disponibili solo pochi minuti per lavorare il legno alla forma curva prima che inizi a raffreddarsi e a tornare rigido. L’area di lavoro si prepara prima di iniziare: si devono avere a portata di mano morsetti in numero sufficiente e aiuti necessari.

Si spegne il generatore di vapore, si toglie il pezzo in lavorazione dal contenitore e lo si posa nella bandella già regolata e riscaldata. Si colloca il tutto sulla sagoma. Con il morsetto si blocca il centro. posando un blocchetto di legno tra morsetto e bandella. Si tira il legno attorno alla sagoma e lo si fissa in posizione con numerosi morsetti.

Si lascia che il legno prenda forma per 15 minuti almeno prima di trasferirlo e bloccarlo di nuovo alla maschera di essiccazione di forma simile alla sagoma. In alternativa lo si lascia sulla sagoma. In tutti i casi deve essere lasciato essiccare da un giorno a una settimana.

NORME DI SICUREZZA

Non serrare più del necessario la chiusura o il coperchio del generatore di vapore.

Aerare il contenitore del vapore.

Non riscaldare il generatore senza acqua.

Non chinarsi su generatore e contenitore di vapore quando si aprono.

Calzare guanti spessi quando si maneggia legno trattato a vapore.

Tenere la fonte di calore ben lontana da materiali infiammabili.

ALCUNE ESSENZE ADATTE ALLA CURVATURA A VAPORE

BETULLA

Betula pendula

Betula alleghaniensis

FAGGIO

Fagus grandifolia

Fagus sylvatica

FRASSINO

Fraxinus excelsior

Fraxinus americana

HICKORY

Caria spp.

NOCE

Juglans nigra

Juglans regia

OLMO

Ulmus americana

Ulmus procera

Ulmus hollandica

Ulmus thomasii

QUERCIA

Quercus rubra

Quercus petraea

TASSO

Taxus baccata

CURVATURA MEDIANTE LAMINAZIONE

Il legno, quando tagliato in sezioni sottili, è flessibile e può essere curvato a secco. Nel processo di laminazione usato per curvare il legno, strati sottili di piallaccio o di massello sono piegati attorno alla sagoma e incollati tra loro a formare elementi sagomati in massello. A differenza dei piallacci del multistrati, che hanno le fibre a direzione alterna, nei pezzi curvati mediante laminazione le fibre di tutti i laminati seguono la stessa direzione. Gli elementi in laminati possono quindi essere piegati in curve strette. I bordi a strati sono la caratteristica dei laminati: tuttavia quando la faccia dell’elemento laminato è tagliata sottosquadra le linee di adesivo risultano invisibili.

CURVE DI FORMA LIBERA

Le curve composte di forma libera sono difficili da visualizzare e disegnare, così, invece di realizzare prima la sagoma, si piega una striscia di legno e la si torce alla forma voluta poi si realizza la sagoma su essa creando in tal modo forme piacevoli e interessanti. Il risultato finale è determinato non solo dalla flessibilità della striscia ma anche dall’abilità e immaginazione personali.

La tecnica di base

Prima di tutto si schizza l’idea e si tagliano le strisce di legno in base alle dimensioni del disegno. Poi si inizia a costruire la sagoma realizzando la base con un robusto montante fissato alle estremità. Con il morsetto si blocca l’estremità della striscia a un montante poi la si piega nella forma voluta e se ne blocca l’altra estremità all’altro montante.

Si tagliano i montanti intermedi, triangolari, e si fissano alla base in modo da sostenere la striscia alle angolazioni necessarie. Si riporta il contorno della striscia sui montanti e la si rimuove.

Nelle curve di forma libera è necessario avere morsetti sufficienti a tenere bloccato il pezzo. Le camere d’aria delle gomme delle biciclette legate intorno al pezzo in lavorazione diventano morsetti comodi e sufficienti.

Si applica l’adesivo alle resine alle strisce di laminato e si incollano. Si blocca l’elemento laminato ai montanti della sagoma, piegandolo con cura a seguire le linee riportate.

A presa avvenuta, si sagoma e si finisce l’elemento curvato con vastringhe. coltelli da intaglio, lime, raschietti e carte abrasive.

Preparazione del legno I laminati per elementi dei telai quali le gambe di sedie e tavoli possono essere realizzati con strisce di piallacci sottili prodotti industrialmente. ma si possono anche tagliare strisce più spesse da massello della larghezza necessaria. Il disegno della venatura è più coerente quando si tagliano i laminati da legno massello.

Come regola generale, si scelgono essenze a fibre diritte che siano senza nodi e difetti, ma i piallacci decorativi a fibre irregolari possono essere utilizzati per i laminati di faccia.

Il legname stagionato naturalmente è preferibile a quello stagionato a forno, dato che è meno fragile e si piega più rapidamente. Per curve strette e per laminati relativamente spessi, si piega il legno prima di incollarlo. bagnandolo e lasciandolo nella sagoma sino a quando è asciutto.

Le strisce di piallaccio si tagliano nel verso delle fibre con taglierino e riga. Per tagliare le strisce di massello si scelgono tavole a taglio radiale. In queste gli anelli di crescita corrono nella larghezza delle strisce, rendendole più ricettive alla curvatura. Si segna la faccia o la testa con linee di riferimento a forma di V in modo da poter riallineare le fibre durante l’incollaggio delle strisce (1).

Più sottili sono i piallami o le strisce tagliate. più stretta è la curva realizzabile che è anche meno soggetta a raddrizzarsi. Il legname si taglia sia con la segatrice sia con la sega a nastro. Con la sega a nastro, si passa nella macchina il bordo piallato rimuovendo strisce leggermente più spesse del necessario. Si pialla il bordo segato della tavola e si taglia la seconda striscia e cosí via.

Poi fanno passare le strisce attraverso la piallatrice a spessore.

La segatrice può essere usata per tagliare interamente le strisce, ma è pericoloso: si controlli il vuoto tra lama e inserto del piano di lavoro. Poiché le strisce tagliate sono flessibili, ci si fa aiutare a prendere le strisce tagliate per evitare che si impuntino e si rompano o, peggio ancora, che siano rigettate verso l’operatore. Quando si tagliano numerose strisce sottili, si realizza il listello di guida con arresto con cui si spinge il pezzo in lavorazione lungo la guida parallela (2).

ESSENZE ADATTE

Praticamente tutte le essenze possono essere piegate con il sistema a laminazione, purché siano abbastanza sottili. Tuttavia alcune sono naturalmente più piegabili di altre. Un breve elenco di essenze comuni che si piegano bene comprende:

BETULLA

Betula pendula

Betula alleghaniensis

FAGGIO

Fagus grandifolia

Fagus sylvatica

FRASSINO

Fraxinus excelsior

Fraxinus americana

HICKORY

Carya spp.

NOCE

Juglans nigra

Juglans regia

OLMO

Ulmus americana

Ulmus procera

Ulmus hollandica

Ulmus thomasii

QUERCIA

Ouercus rubra

Ouercus petraea

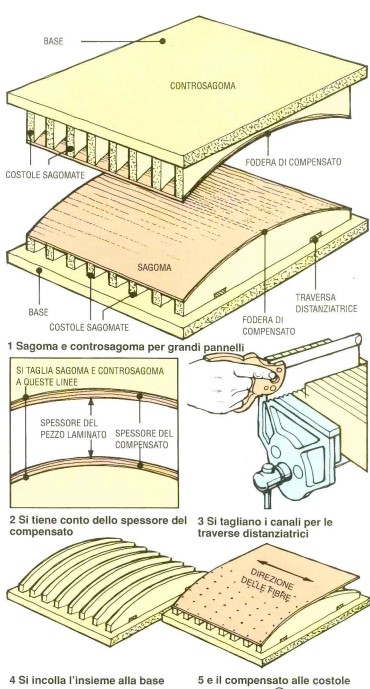

SAGOME

La sagoma si usa per tenere i laminati incollati nella (orma voluta sino alla presa dell’adesivo. La sagoma può essere singola o doppia. con controsagoma. Il tipo da usare dipende dal grado di curvatura e dalle dimensioni e dal numero degli elementi.

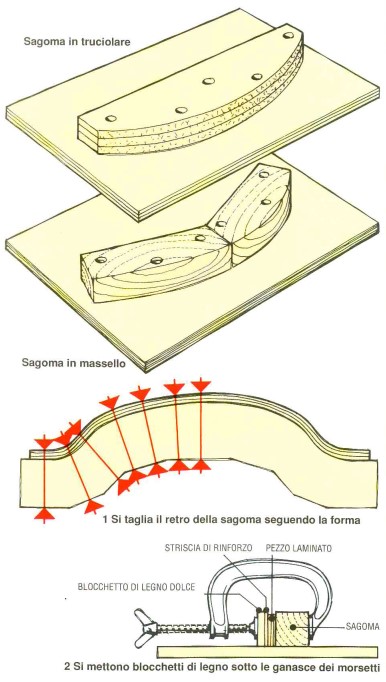

Realizzazione della sagoma

Le sagome singole, più semplici da realizzare, sono adatte alla maggior parte delle torme curve. Sono il tipo più adatto alle curve larghe in cui le dimensioni di sagoma e controsagoma sarebbero eccessive.

La sagoma si realizza in legno massello o incollando pannelli di truciolare. La faccia curva deve essere più larga e più lunga del legname da curvare. Ricavata la forma dal disegno al vero, la si traccia sul blocco di legno e si taglia con la sega a nastro. Le forze esercitate dai morsetti devono essere applicate perpendicolarmente alla faccia della sagoma. il più lontano possibile. Si taglia quindi il retro della sagoma a seguire il profilo della faccia oppure nella forma approssimata (1).

Il numero di morsetti necessario per tenere il pezzo in lavorazione dipende dal grado di curvatura e di piegabilità del legno. Se ne usano quanti possibile per esercitare pressione uniforme. Per evitare di ammaccare il laminato, Io si copre con strisce cerate di pannello di fibre a alta densità o con laminati avanzati. Per distribuire il carico, si posano blocchetti di legno dolce sotto le ganasce dei morsetti (2).

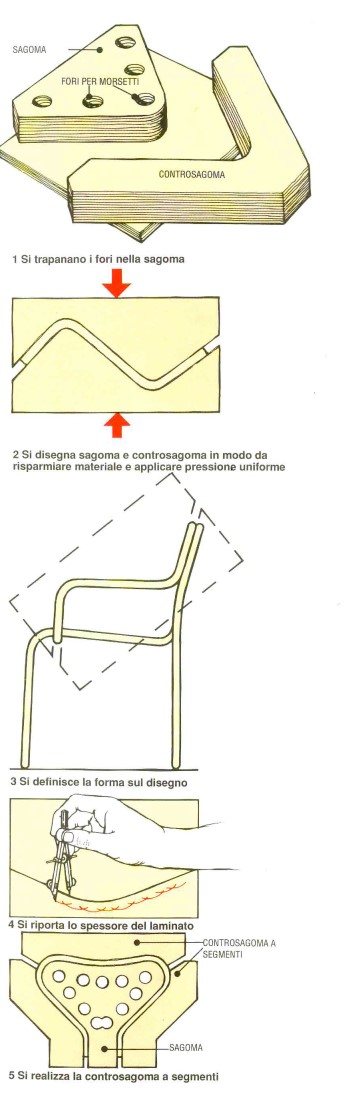

Realizzazione di sagoma e controsagoma

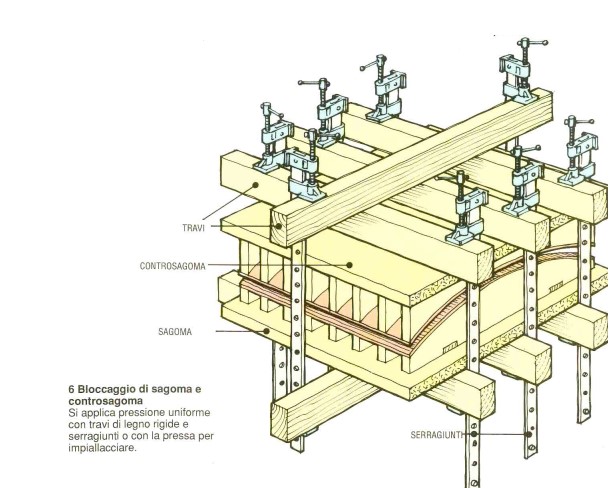

La costruzione della sagoma e della controsagoma corrispondente per la realizzazione di elementi di telai e di pannelli ampi è più impegnativa, dato che la pressione deve essere applicata in modo uniforme lungo elementi sagomati. Per esercitare pressione adeguata si usano numerosi morsetti oppure la pressa per impiallacciare.

Quando si usano i morsetti, si deve prevedere nel disegno della sagoma il modo per poterli montare. Si realizza quindi la sagoma in massello di spessore adeguato oppure si trapanano fori nella lastra in legno lavorato incollato (1). Sagoma e controsagoma si disegnano in modo da usare la quantità minima di materiale esercitando pressione uniforme sull’area più ampia del laminato (2). Abitualmente ciò comporta di definire l’orientamento della curva a un angolo diverso da quello mostrato sul disegno (3).

Non è possibile realizzare sagoma e controsagoma tagliando semplicemente il materiale in due con un solo taglio; sono necessarie due linee di taglio parallele. Con il morsetto si bloccano insieme le strisce preparate di piallaccio e se ne misura lo spessore, determinando la distanza esatta tra le linee di taglio. Per le curve a compasso. si segnano semplicemente íl raggio interno e quello esterno sul materiale di sagoma e controsagoma. Per le curve a mano libera o composte. si traccia una linea poi da questa si definisce l’altra con il compasso. Si traccia una serie di archi ravvicinati di raggio uguale allo spessore del laminato (4). poi si disegna la seconda linea toccando il colmo di tutti gli archi. Con la sega a nastro si taglia seguendo con precisione la linea curva.

Nella maggior parte del casi sagoma e controsagoma sono formate da elementi interi. Quando la forma da realizzare richiede sagoma rientrante. si può realizzare la controsagoma a segmenti per facilitare assemblaggio e rimozione del laminato (5).

Realizzazione di sagome ampie

I laminati ampi, quali i pannelli delle ante curve, richiederebbero quantità notevoli di materiale per la realizzazione di sagoma e controsagoma piene. Per risparmiare materiale si realizzano con costole sagomate fissate a distanza opportuna sulla base e rivestite in compensato sottile (1).

Prima si taglia la serie di pezzi grezzi sovradimensionati da legno lavorato: il numero è determinato dalle dimensioni del pezzo in lavorazione e dalla pressione necessaria per dargli forma.

Poi si traccia la forma della curva sul pezzo superiore, lasciando lo spazio per lo spessore del rivestimento in compensato (2). Si puntano provvisoriamente tutti i pezzi grezzi con i bordi a filo. Si taglia il canale trasversale per accogliere le traverse distanziatrici (3). Prima di separarti si taglia il tutto nella forma con la sega a nastro. Si incollano le costole alle traverse distanziatrici ogni 50 o 100 mm circa. Si incollano e si avvitano i due insiemi alle basi (4). Si incolla e si inchioda il compensato da 3 mm al bordo curvo delle costole (5).

Si isola e si incera la superficie di sagoma e controsagoma per evitare che il pezzo in lavorazione si appiccichi, o si foderano con fogli di polietilene. Quando non si dispone della pressa per impiallacciare, si bloccano sagoma e controsagoma tra due o più robuste travi di legno (6).

INCOLLAGGIO E TAGLIO

I laminati si incollano posati su tavole piane coperte con fogli di polietilene. Si usano adesivi all’urea-formaldeide. che facendo presa lentamente lasciano il tempo per assemblare il pezzo nella sagoma e sono meno soggetti a deformarsi degli adesivi polivinilici.

Si impilano i laminati nell’ordine in cui devono essere incollati. Quando si usano piallacci decorativi per la faccia, si posano in cima o in fondo.

Si applica a pennello uno strato uniforme di adesivo alle facce da unire dei piallacci, poi si impilano di nuovo nell’ordine inverso. Si posano i laminati impilati su o nella sagoma (o sagoma e controsagoma) e si bloccano con i morsetti applicando pressione uniforme. Per eliminare l’aria e l’adesivo in eccesso, si inizia dal centro e si lavora verso le estremità. Le strisce di laminato sono soggette a scivolare mentre fuoriesce l’adesivo. Si allentano leggermente i morsetti e si picchiettano i laminati in posizione con martello e blocchetto di legno. Quando per sagomare laminati ampi si usano sagoma e controsagoma, fasce di nastro adesivo aiutano a tenere insieme i laminati. Si lascia fare presa al pezzo in lavorazione per 12 ore almeno.

Taglio in misura

Prima di rimuovere i laminati ampi dalla sagoma, si segna la posizione della linea d’asse sul bordo. Si traccia la linea tra i segni come aiuto per tracciare le dimensioni del pannello. Il pannello si taglia a mano, con la segatrice circolare o con la sega a nastro. Quando si taglia a macchina, si tiene il punto da tagliare a contatto del piano di lavoro della macchina mentre si fa avanzare il pannello. I bordi si finiscono a pialla.

La lunghezza degli elementi stretti si riporta dai segni di riferimento sulla sagoma. I bordi si rifilano con la sega a nastro oppure si piallano a raso. Si tagliano gli elementi nella lunghezza e si rifiniscono le teste.

Quando sono necessari più elementi stretti con la stessa curvatura, si realizza un laminato grande e poi si taglia in parti uguali.

Luca Detti

Luca Detti è un appassionato falegname e artigiano del legno, la cui dedizione per il suo mestiere si manifesta in ogni progetto che intraprende. Luca apprezza profondamente la falegnameria e vede in ogni opportunità un momento per crescere e migliorare. La sua ambizione è quella di eccellere nel suo campo, e la sua sete di conoscenza ed esperienza lo spinge a ampliare costantemente le sue capacità.