Indice

Il truciolato trova numerosi impieghi, sia nel campo della falegnameria che delle costruzioni. È un materiale apprezzato sia dagli hobbisti che dai professionisti. Il suo principale vantaggio è dato da un prezzo più basso rispetto a quello del compensato o del legno massello.

Il truciolato non ha la sola qualità di essere tra i più economici derivati del legno. Le finiture che può ricevere ne fanno un materiale appropriato alla realizzazione di mobili abbastanza elaborati, sia di uso quotidiano che decorativi, a condizione di impiallacciare le sue facce e i suoi bordi per nascondere la sua struttura. Ma prima di giudicare un materiale la cui storia è abbastanza recente, ritorniamo sulle sue caratteristiche. Il truciolato è infatti un materiale realizzato a partire da particelle di legno. Il nome “truciolato” deriva dal fatto che è costituito da trucioli, appunto, particolarmente trattati: dopo esser stati calibrati, sono impastati con colla e resine sintetiche termoindurenti, per formare dei pannelli di diversi spessori. Questi sono costituiti mediante pressaggio a caldo, da 150 a 200 °C; successivamente si attende che siano stabilizzati per calibrarli ed eventualmente finirli, per poi immagazzinarli. Prima di essere smerciati, i pannelli di truciolato subiscono naturalmente un controllo di qualità rigoroso che ne verifica le diverse proprietà e li classifica a seconda delle caratteristiche.

Questo procedimento di produzione rapidamente descritto permette di comprendere perché il truciolato sia un materiale a buon mercato, ma che non presenta qualità tecniche suscettibili di soddisfare tutte le esigenze. Di minor resistenza del compensato (e ancora meno del legno massello, ben inteso) di aspetto antiestetico, il truciolato deve essere riservato a usi specifici. Ne esistono diversi tipi, di cui si devono conoscere le caratteristiche per sceglierli e farne il giusto utilizzo.

Diverse qualità di truciolato

Prima di passare ad un esame che non potrà necessariamente essere esaustivo, ricordiamo le caratteristiche comuni a tutti i pannelli di truciolato.

Caratteristiche generali

Il truciolato, per la sua natura, è uno dei materiali più economici in commercio, ma è antiestetico. Questo inconveniente non è tuttavia il principale, perché la sua struttura costituita da particelle può essere nascosta da piallacci di essenze diverse (truciolato nobilitato). In questo modo si riesce a creare l’illusione di un materiale prezioso con lastre molto sottili che ricoprono il pannello. Nonostante che con il tempo il piallaccio rischi di essere danneggiato, di scollarsi sotto l’effetto dell’umidità, di subire degli urti difficili da riparare, ecc., quello dell’impiallacciatura non è il problema principale. Vista la sua struttura, il truciolato è anche un materiale relativamente difficile da lavorare, se paragonato al compensato, per esempio. Si incolla abbastanza male e non tiene i chiodi e le viti, anche se quest’ultimo problema può essere oggi parzialmente risolto a condizione di impiegare della ferramenta di assemblaggio specifica. Soprattutto, il truciolato non può essere intagliato (cosa che esclude gli assemblaggi tradizionali) né piallato in modo soddisfacente. Inoltre, la colla che è necessaria alla agglomerazione delle particelle che compongono i pannelli danneggia le lame delle seghe. Infine, il truciolato non trattato non presenta alcuna resistenza all’umidità.

Alcuni tipi

Nonostante alcune caratteristiche negative, il truciolato è sempre più usato, soprattutto per il continuo miglioramento qualitativo. Si distinguono principalmente le seguenti categorie

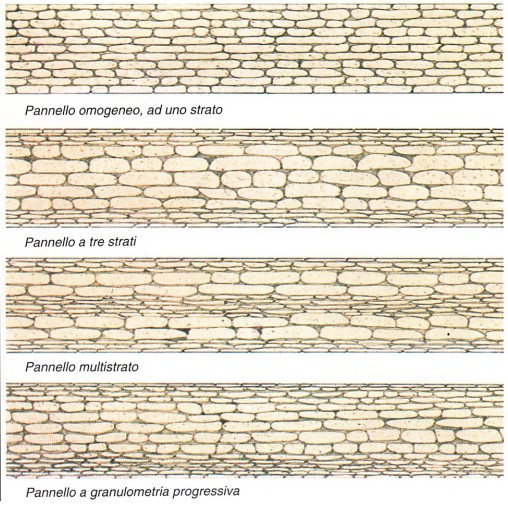

-Pannelli omogenei, ad uno strato, composti da particelle disposte parallelamente alle facce

-Pannelli a tre strati, di cui il centrale è costituito da particelle più grosse

-Pannelli a più strati. Un grande numero di strati rinforza, naturalmente, le qualità del truciolato, senza d’altronde modificarne fondamentalmente le caratteristiche. Tuttavia, i pannelli possono essere trattati diversamente per migliorarne la resistenza, i pannelli estrusi, le cui particelle interne sono disposte perpendicolarmente alle superfici, modalità di produzione che conferisce loro una migliore resistenza meccanica; questi pannelli, rivestiti sulle due facce, possono essere pieni o comportare degli spazi vuoti.

Formati e spessori

Le dimensioni dei pannelli possono variare a seconda del produttore, ma si trovano generalmente dei formati che vanno da 1,20×2,44 m a 1,85×5,20 m. Per quanto riguarda gli spessori, i più comuni sono: 10, 12, 16, 19, 22, 25 mm.

Tipi particolari

Oltre ai pannelli correnti, che offrono una buona resistenza meccanica, ma media all’umidità e che sono dunque da riservare alle sistemazioni interne (si trovano anche con le facce rivestite ma grezze: possono essere dipinte dopo l’applicazione di un intonaco) troverete soprattutto

-I pannelli idrofughi, la cui composizione è particolarmente trattata: possono essere impiegati per tutte le costruzioni esterne o in ambienti umidi (cucina, bagno, cantina) poiché le particelle di cui sono composti sono agglomerate con una resina fenolica che assicura una tenuta eccellente all’umidità

-I pannelli particolarmente lavorati con scanalatura e linguetta sul bordo, in previsione di un montaggio di pavimenti e soffitti

-I pannelli isolanti, con interessanti proprietà termiche e insonorizzanti; alcuni di questi presentano delle superfici pronte ad essere rifinite (senza applicazione di intonaco o base) o impiallacciate; alcuni hanno una struttura interna ad alveoli, caratteristica che li rende materiali leggeri per la realizzazione di pareti con buona resistenza termica

-I pannelli prefiniti, rivestiti sulle due facce da una lastra che costituisce una base per un’ulteriore smaltatura (che può essere così applicata senza altra preparazione e senza che la porosità del truciolato crei problemi); questi pannelli vanno bene particolarmente per il montaggio di pareti o controsoffitti, anche se la loro pesantezza richiede nel caso di soffitti, particolari accorgimenti per l’applicazione.

Pannelli finiti

Un certo numero di finiture applicate dal produttore direttamente in laboratorio ha lo scopo di preparare i pannelli alla sistemazione della casa e alla realizzazione di mobili. Queste finiture vi permetteranno di avere a disposizione un materiale che presenti delle facce più estetiche o di aiutarvi a rivestire queste ultime secondo il vostro gusto (smalto o carta da parati).

Finiture diverse

Il truciolato costituisce un supporto perfettamente adatto a numerose finiture, ma principalmente all’impiallacciatura in legno o al rivestimento in tinte svariate.

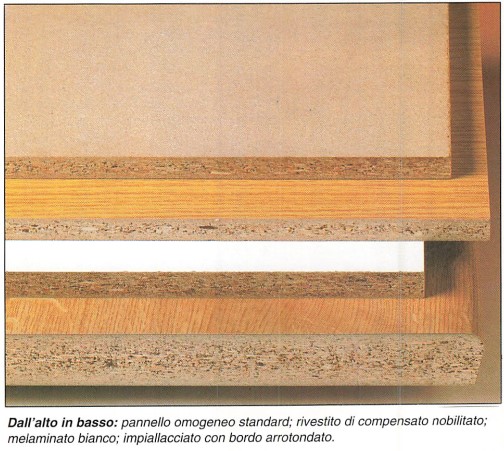

Ecco alcuni esempi di pannelli che potrete facilmente trovare in commercio

-Pannelli nobilitati con fogli di compensato che formano una protezione efficace contro l’umidità occasionale; facili da pulire, questi pannelli, colorati o neutri, costituiscono un buon materiale per la costruzione dei mobili da bagno o da cucina;

-Pannelli impiallacciati: le facce sono rivestite da fogli in legno (teck, quercia, noce, palissandro, okomé); queste finiture rendono questi pannelli molto cari;

-Pannelli decorati con smaltatura a pressione che simula il legno; quest’ultima finitura costituisce il rimedio ad un budget ristretto: sarà comunque da preferire se la superficie del pannello deve essere molto sollecitata, poiché sarebbe un peccato danneggiare una bella impiallacciatura in vero legno;

-Pannelli melaminati, le cui due facce sono ricoperte di melamina, una resina sintetica molto resistente, nello stesso tempo decorativa e resistente agli urti, al calore e all’umidità occasionale; sono da utilizzare dunque per le superfici più sollecitate, come i piani da lavoro di una cucina;

-Tavole impiallacciate sulle due facce e sul bordo e dunque pronte all’impiego per formare delle scaffalature; se è necessario tagliarle ancora, i loro bordi possono essere facilmente rivestiti grazie a strisce termoadesive;

-Pannelli ricoperti di un sottile strato di lacca poliuretanica che deve essere preferibilmente ricoperto da uno strato di smalto (devono essere precedentemente leggermente levigati); sono interessanti per costruire rapidamente delle pareti.

Assemblaggio del truciolato

I procedimenti di assemblaggio, gli accessori impiegati e la loro messa in opera dipendono in gran parte anche dalla struttura del materiale. Il truciolato può essere assemblato molto solidamente, a condizione tuttavia di rispettare alcune regole.

Tipi di assemblaggio

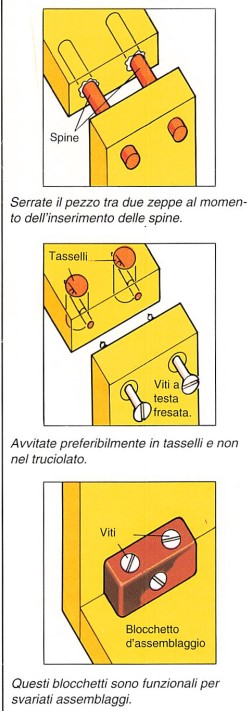

Generalmente, è indispensabile far intervenire degli intermediari nell’assemblaggio del truciolato: le spine e le linguette riportate in legno massello o in compensato sono tra i più correnti. Questi mezzi devono essere posti in modo da ripartire gli sforzi che l’assemblaggio deve subire su tutta la zona di contatto tra i pezzi. È inutile lanciarsi in imprese compromesse sin dall’inizio: eliminate gli assemblaggi a tenoni e mortase, a code di rondine, a giunti incrociati. Preferite le scanalature con l’utilizzo di spine e tasselli in legno massello.

Viti e chiodi

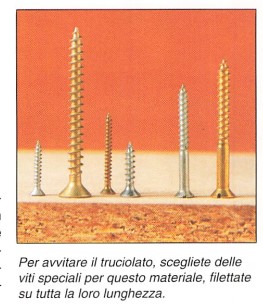

È necessario sapere, innanzitutto, che il truciolato tiene male le viti e i chiodi. Ma questo difetto è stato un po’ ridotto durante questi ultimi anni, non per un miglioramento del materiale, ma per i nuovi prodotti di ferramenta. Utilizzerete dunque delle viti speciali, filettate su tutta la loro lunghezza, che tengono molto meglio nel truciolato rispetto alle viti per legno tradizionali. Preferite anche i chiodi a torciglione.

Tuttavia, ogni volta che sarà possibile, evitate di inserire viti nel truciolato: se dovete assemblare un pannello di truciolato ad un altro materiale, è preferibile infatti avvitare nel materiale più duro; se due pannelli di truciolato devono essere assemblati, interponete dei pezzi in legno massello.

Infine, prendete in considerazione le boccole speciali inserite nel legno con vite di richiamo, così come i bulloni ad arpione, le cui alette si divaricano nel legno al momento dell’avvitamento assicurando così una buona tenuta dei materiali.

Bordi

Non lasciate assolutamente i bordi del truciolato nudi, poiché oltre al fatto che sono antiestetici, devono essere protetti contro l’umidità e gli urti.

È possibile rivestire con un’apposita pittura di fondo i bordi dei pannelli e poi tinteggiarli, ma è molto più semplice ricoprirli con strisce di piallaccio, con bordature in materiale plastico o in legno, o ancora con profilati metallici. Le strisce di piallaccio sono termoadesive, cioè la colla di cui sono rivestite al rovescio sotto l’azione del calore diviene attiva. Le si applica dunque sui bordi con un ferro da stiro non troppo caldo (vedere foto in alto). Dopo la posa di una striscia di piallaccio, è indispensabile ritoccare leggermente gli spigoli con una leggera levigatura. Notate infine che la colla può divenire inattiva sotto l’azione dell’umidità.

Bordature

La posa delle bordature in legno o in plastica può avvenire con della colla. Evitate in questo caso l’impiego di colla a caldo. Applicate la colla abbondantemente affinché il materiale, che è poroso, si impregni bene. Incollate anche la bordatura che può essere integrata al bordo, a seconda del suo profilo. In questo caso si deve allora fendere con la sega tutta la lunghezza del bordo per incorporarvi la linguetta che comporta la bordatura. Questo sistema offre una protezione perfetta dei bordi: andranno bene dunque per i mobili più esposti.

Rivestimenti

I pannelli di truciolato offrono delle superfici stabili e regolari e costituiscono dunque un eccellente supporto per l’impiallacciatura. Possono essere rivestiti di materiali diversi che si presentano in fogli e che sono disponibili in qualsiasi grande magazzino di bricolage.

Regole di base

Se non trovate in commercio il pannello impiallacciato secondo le vostre esigenze, potrete rivestirlo voi stessi come vi pare, a condizione di rispettare alcune regole. Tra queste, la più importante è, quando si decide di impiallacciare una faccia, che è necessario impiallacciare anche l’altra con lo stesso rivestimento o almeno con un materiale che presenti le stesse caratteristiche tecniche. Si tratta infatti di controbilanciare gli effetti del rivestimento che asciuga (ecco perché l’impiallacciatura della seconda faccia si chiama “contro-bilanciamento”). Senza questa precauzione, si rischia che il pannello si deformi. Al massimo solo i pannelli multistrato molto spessi possono essere impiallacciati su una sola faccia.

Tecniche di impiallacciatura

Mettere in opera dei fogli di piallaccio richiede una certa esperienza, ma tuttavia è un’attività che l’hobbista può intraprendere.

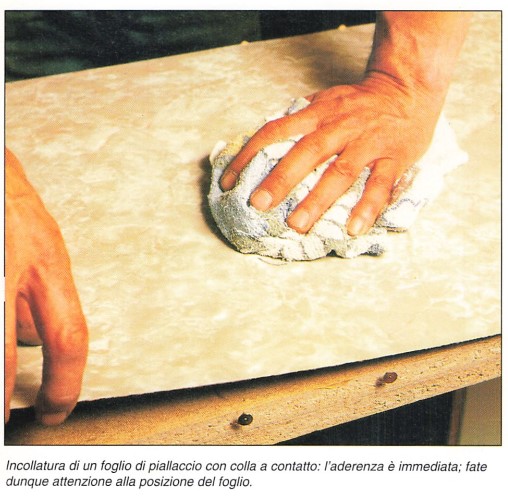

Per riuscire al meglio, utilizzerete dei fogli ben asciutti e di uno spessore superiore a 6/10 di millimetro. Un foglio di piallaccio è incollato sul suo supporto. La qualità del risultato dipende dunque essenzialmente dalla colla impiegata. Utilizzate preferibilmente della colla a contatto, al neoprene: la sua particolarità principale è di far presa istantaneamente, non appena le superfici da assemblare sono in contatto (ciò rende d’altro canto estremamente delicata la posa del foglio di rivestimento).

Cominciate pulendo con cura la superficie del pannello e incollatela utilizzando la spatola. Stendete la colla regolarmente, facendo attenzione ai bordi. Procedete nello stesso modo per il foglio di piallaccio. Attendete che la colla sia asciutta al tatto: non presenta allora alcuna aderenza. Ponete poi alcune bacchette di traverso al pannello e posate il foglio incollato su queste bacchette. Questo sistema vi permetterà di posizionare il rivestimento senza che le due facce incollate entrino in contatto. Togliete poi le bacchette, gradatamente, premendo man mano sul piallaccio: l’aderenza è istantanea. Terminate la posa incollando con un piccolo rullo speciale o colpendo con un mazzuolo e una zeppa interposta. Questa operazione avrà come risultato quello di eliminare le bolle d’aria che si trovano ancora tra il foglio di rivestimento e la superficie del pannello: otterrete così un’aderenza perfetta. Esistono anche dei fogli termoadesivi, la cui posa avviene nello stesso modo che per le bordature; questo metodo di fissaggio può tuttavia presentare minor resistenza rispetto alla colla al neoprene.

Finiture

Una volta terminata la posa, è necessario smussare gli spigoli del piallaccio. Questa operazione, detta rifilatura, è indispensabile e delicata. Conferirà però il tocco finale al vostro lavoro. La rifilatura può essere eseguita con una pialla o con una raspa non motto grossa. Qualunque sia l’utensile impiegato, dovete maneggiarlo con precauzione per non rischiare di danneggiare il piallaccio. Per i principianti, è preferibile lavorare con la raspa. Tenete quest’ultima leggermente in sbieco; premetela dall’alto verso il basso, cioè dal piallac-cio verso il pannello. Soprattutto non fate movimenti di andata e atomo. Guidate bene l’utensile tenendone l’estremità con la mano sinistra. Se utilizzate una pialla, tenetela leggermente in sbieco sullo spigolo e premetela.

Luca Detti

Luca Detti è un appassionato falegname e artigiano del legno, la cui dedizione per il suo mestiere si manifesta in ogni progetto che intraprende. Luca apprezza profondamente la falegnameria e vede in ogni opportunità un momento per crescere e migliorare. La sua ambizione è quella di eccellere nel suo campo, e la sua sete di conoscenza ed esperienza lo spinge a ampliare costantemente le sue capacità.