Indice

In questa guida spieghiamo come scegliere la migliore colla per legno e segnaliamo i prezzi dei migliori prodotti in commercio.

Nei processi di lavorazione del legno vengono utilizzati quotidianamente numerosi prodotti provenienti dall’industria chimica il cui corretto impiego richiede alcune conoscenze specifiche sul tipo di composto utilizzato. In particolare per una scelta oculata del tipo di adesivo da utilizzare per l’assemblaggio delle parti che andranno a costituire il prodotto finito, è necessario conoscere i meccanismi che intervengono nell’adesione e valutare le prestazioni richieste al giunto in funzione dell’impiego finale del manufatto. Per evitare problemi che potrebbero sorgere nella fase di incollaggio di due superfici, è quindi necessario conoscere non solo la struttura del legno ma anche le caratteristiche degli adesivi più comunemente utilizzati e delle operazioni preliminari che dovranno essere realizzate sul substrato per migliorarne la superficie al fine di una adesione più stabile. Infine risultano importanti anche considerazioni sulla tossicità e la pericolosità dei prodotti e dei solventi utilizzati nella formulazione degli adesivi cercando di limitare l’uso di quei materiali nocivi per la salute degli operatori o per l’ambiente e l’emissione di sostanze tossiche derivanti dalla decomposizione degli adesivi durante l’uso del manufatto finito.

Caratteristiche Colla per Legno

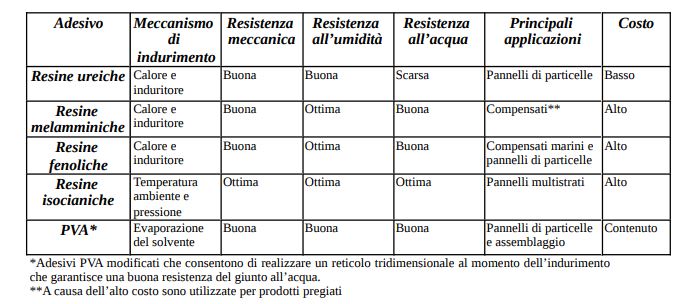

Gli adesivi utilizzati nell’industria del legno sono numerosi e variano in funzione del prodotto finito richiesto: pannelli di particelle, pannelli di fibre a media, alta e bassa densità, assemblaggio di mobili, costruzioni per esterno. Di seguito è riportata una tabella che riassume le caratteristiche più importanti degli adesivi maggiormente utilizzati nella lavorazione del legno. Per prima cosa nella scelta dell’adesivo, è necessario valutare le prestazioni richieste al prodotto finito e conseguentemente la resistenza meccanica, all’umidità e all’acqua che dovrà avere il giunto. Tali requisiti del prodotto dipendono dalle proprietà chimiche e fisiche della resina impiegata e quindi restringono la scelta tra i numerosi prodotti. Una volta individuata la classe di adesivi idonea per certe prestazioni è importante considerare che anche la formulazione finale di un prodotto influisce nella qualità del giunto ottenuto differenziando così i prodotti commerciali che presentano composizione analoga. La decisione finale dovrà anche considerare il costo delle resine stesse e l’ecocompatibilità dei prodotti scelti.

Conoscere la composizione chimica di un adesivo e cioè il tipo di resina, gli additivi ed i solventi presenti nella formulazione finale, permette di comprendere quali processi intervengono nella fase di indurimento della linea di colla e quali meccanismi e interazioni sono responsabili dell’adesione delle due superfici da incollare.

Adesivi termoindurenti

Con questo tipo di adesivi, il giunto si realizza in modo irreversibile in quanto fornendo energia sottoforma di calore si formano nuovi legami tra le molecole di polimero inizialmente presenti ottenendo una “reticolazione” che rende la linea di colla insolubile ed infondibile. Durante la reticolazione si ha quindi la formazione di “legami forti” che modificano la struttura chimica dei componenti dell’adesivo. Gli adesivi di questo tipo hanno generalmente un’elevata resistenza meccanica mentre la resistenza all’acqua e all’umidità è determinata dal tipo di legame chimico generato nella formazione del giunto. Se la reticolazione della resina termoindurente avviene prima della sua applicazione, l’adesivo risulterà inutilizzabile. Per questo motivo è importante conoscere alcuni parametri che ci informano sui tempi di utilizzo della miscela collante. Con shelf-life si indica il tempo di stoccaggio di una miscela collante non catalizzata trascorso il quale la colla potrebbe risultare inefficace per l’adesione, con Pot-life il tempo in cui una miscela collante catalizzata indurisce a temperatura ambiente ed infine con Gel-time si indica invece la velocità di indurimento di una miscela collante catalizzata a temperatura elevata. Fanno parte di questa categoria di adesivi le resine ureiche, melamminiche e fenoliche.

Resine ureiche

Le prime resine ureiche risalgono al 1930 e sono ancora tra le più utilizzate per le loro buone prestazioni nell’incollaggio del legno ed il loro basso costo. Sono molto impiegate nell’industria del legno per la produzione di pannelli di particelle e di fibre a media densità (MDF). Sono preparate combinando un opportuno rapporto tra formaldeide e urea che può andare da 1.05 : 1 fino a 2 : 1. Nel primo stadio della reazione i due prodotti reagiscono tra loro con la formazione di molecole più complesse (metiloluree). I prodotti ottenuti in questa fase non hanno alcuna caratteristica adesiva, proprietà che acquisiscono nel secondo stadio della preparazione dove si ha la sintesi di prepolimeri, ovvero di molecole di maggiori dimensioni (formazione di ponti metiletere). In questo stadio le piccole molecole, metiloluree, si uniscono tra di loro con un processo di condensazione. La reazione deve essere bloccata per ottenere un prodotto ancora fluido utilizzabile come adesivo. L’ultima fase è quella di indurimento che deve avvenire al termine dell’applicazione dell’adesivo con la formazione di un reticolo tridimensionale che è il responsabile della stabilità del giunto. Durante questa fase continua la formazione di nuovi legami chimici aumentando la complessità molecolare della resina costituente il giunto. Le resine ureiche sono commercializzate in polvere insieme ad eccipienti (come la farina di grano o di segala) e cariche inorganiche. Al momento della preparazione della colla fluida in acqua, viene aggiunto un induritore (cloruro o solfato di ammonio) che durante il riscaldamento aumenta l’acidità consentendo la ripresa della reazione di condensazione con formazione del reticolo tridimensionale. Uno degli aspetti che negli ultimi anni ha interessato gli studi su queste resine è il rapporto tra la quantità di formaldeide e di urea. I rapporti utilizzati inizialmente erano 1.8 : 1 o 2.0 : 1 di formaldeide/urea mentre negli ultimi anni il rapporto utilizzato è diminuito tra 1.1 : 1 e 1.6 : 1 per necessità di ottenere resine ureiche a bassa emissione di formaldeide come richiesto da legislazioni vigenti in campo internazionale.

La diminuzione della quantità di formaldeide nella formulazione di queste resine migliora l’eco-compatibilità e diminuisce la tossicità di questi prodotti ma determina la variazione di alcune caratteristiche come una diminuzione della resistenza all’acqua, un minore potere collante e anche tempi di indurimento più lunghi. Per sopperire a ciò vengono aggiunti additivi come la melammina o il tannino per aumentare la resistenza del giunto o acidi organici come l’acido formico, maleico e tartarico per velocizzare l’indurimento. L’inconveniente che limita l’uso di queste resine è la bassa resistenza meccanica del giunto in presenza di umidità e la resistenza quasi nulla a contatto diretto con l’acqua. Questi inconvenienti sono determinati dalla scarsa resistenza dei legami chimici formati nel giunto all’azione dell’acqua (reazione di idrolisi).

Resine melamminiche

Le prime resine melamminiche si affacciano sul mercato degli adesivi per il legno negli anni 50. La reazione tra la melammina e la formaldeide avviene come per l’urea anche se in questo caso i gruppi amminici della melammina sono più reattivi e si possono formare fino a sei nuovi gruppi metilolici (CH2OH). Questa reattività determina una maggiore capacità di reticolazione fra i componenti iniziali della resina.

Anche lo stadio successivo per la preparazione di queste resine è molto simile a quello visto per le resine ureiche: attraverso una reazione di condensazione in ambiente acido, si ha la formazione di nuovi legami chimici fra i componenti dell’adesivo con la crescita delle dimensioni molecolari. Raggiunto il peso molecolare desiderato la reazione di reticolazione viene bloccata mediante neutralizzazione. In questo stadio sono presenti numerosi gruppi in grado con una successiva reazione di completare la reticolazione dell’adesivo e la formazione del giunto stabile nello stadio di incollaggio (indurimento della resina). Rispetto alle resine ureiche, quelle melamminiche presentano una maggiore resistenza all’acqua, attribuibile al maggior grado di reticolazione che queste resine possono raggiungere e alla maggiore resistenza all’acqua dei legami chimici formati (ponti metilene). Rispetto alle resine ureiche, gli adesivi melamminici sono più costosi per il maggior costo della materia prima utilizzata per la loro sintesi ed inoltre consentono una minore emissione di formaldeide che si verifica solo scaldando a 150°C

Resine fenoliche

Queste resine vengono principalmente utilizzate per la preparazione di compensati marini (resistenti all’acqua) e di pannelli di particelle per l’edilizia.

Questa classe di adesivi può essere ottenuta attraverso due metodi. Un primo tipo di prodotto viene ottenuto lavorando con un rapporto formaldeide/fenolo compreso tra 1.7 : 1 e 2.3 : 1 e in ambiente basico ottenendo i “resoli”, ovvero molecole in grado di unirsi successivamente tra loro per aumentare la complessità molecolare dell’adesivo. L’indurimento si ha successivamente a temperature elevate e porta alla formazione di una linea di colla molto stabile all’acqua ed agli agenti ambientali esterni. Il secondo tipo di resine fenoliche viene ottenuto per reazione tra formaldeide e fenolo in ambiente acido con un rapporto compreso tra 0.8 : 1 e 1 : 1. Si ottengono in questo modo resine costituite da catene lineari che non hanno gruppi metilolici liberi in grado di realizzare una successiva reticolazione. Per il loro indurimento è quindi necessario aggiungere prodotti come l’esametilentetrammina (10-15%) in grado di generare, ad alta temperatura e pressione, ammoniaca e formaldeide. In questo modo è possibile promuovere nuove reazioni tra i componenti dell’adesivo che portano ad una reticolazione tra le catene lineari preesistenti.

Resine isocianiche

Questo tipo di polimero, pur essendo noto da metà degli anni quaranta, è stato impiegato solo recentemente nel campo degli adesivi ed il loro studio e sviluppo è ancora attuale. Infatti solo nel 1975 è stata realizzata una produzione industriale per l’impiego come adesivo per il legno. Le resine isocianiche sono realizzate per polimerizzazione tra diisocianati (come la 4-4 difenilmetanodiisocianato (MDI)) e formano un giunto particolarmente stabile che fa ipotizzare la formazione di legami covalenti non solo all’interno del giunto ma anche tra adesivo e legno.

I principali problemi di questa classe di adesivi riguardano l’adesione delle superfici esterne dei pannelli alla pressa e lo stoccaggio. Infatti a 30°C e pH 6 la shelf-life di questi adesivi diminuisce drasticamente. Inoltre le resine isocianiche prepolimerizzate sono molto sensibili all’umidità che abbassa la shelf life di questi prodotti. Per evitare l’adesione dei pannelli alla pressa è richiesto invece l’impiego di una tecnologia particolare tra cui l’uso di adesivi diversi per gli strati esterni di un pannello

Altre resine termoindurenti

Anche gli adesivi epossidici sono resine termoindurenti ma non sono frequentemente utilizzati nell’industria del legno ed il loro impiego si limita essenzialmente alla realizzazione di giunti stabili tra legno e materiali diversi come metalli, materiali plastici e cemento.Le resine epossidiche sono solitamente resine a due componenti che consentono di realizzare accoppiamenti a freddo e senza l’uso di presse (l’adesione avviene per semplice impilamento dei pezzi assemblati). I componenti sono la resina, ottenuta per reazione tra l’epicloridrina e un bifenolo, e l’induritore (il più comunemente utilizzato è una poliammina). Particolare attenzione è rivolta alle resine tanniniche derivanti dalla reazione tra tannino e formaldeide, che in alcuni Paesi come Sud Africa e Nuova Zelanda hanno sostituito le più comuni resine fenoliche. Queste resine hanno la buona capacità di realizzare un’incollaggio particolarmente resistente all’acqua e agli agenti esterni. Il tannino estratto dalla pianta non può essere utilizzato come tale in quanto contiene numerose sostanze non attive come i polisaccaridi e gomme polisaccaridi ad alto peso molecolare che peggiorano la stabilità della linea della colla

Adesivi termoplastici

La formazione del giunto si realizza attraverso l’evaporazione del solvente o il suo assorbimento da parte del legno. La resina più importante che appartiene a questa categoria è quella a base di polivinilacetato.

Adesivi a base di polivinilacetato.

Il polivinilacetato è un polimero termoplastico che deriva dalla polimerizzazione radicalica del monomero acetato di vinile. Rientrano in questa categoria anche polimeri ottenuti dalla copolimerizzazione dell’acetato di vinile insieme a diversi monomeri (nel caso di due monomeri si parla di copolimeri, mentre con tre monomeri si parla di terpolimeri). La polimerizzazione dell’acetato di vinile viene realizzata in dispersione acquosa mediante iniziatori (persolfati o perossidi). Queste sostanze, in particolari condizioni, liberano frammenti di molecole attivi (radicali) che reagendo con le molecole di acetato di vinile portano alla formazione di catene polimeriche di grandi dimensioni. La qualità dell’adesivo e del giunto da esso formato è fortemente influenzata dalla presenza di diversi additivi che sono

-Il polivinilalcool che favorisce la dispersione della resina in acqua ma che ne riduce la resistenza all’acqua. La presenza del polivinilalcool aumenta la resistenza della linea di colla all’azione da parte di altri solventi e ne migliora la resistenza al creep test.

-L’amido che alla temperatura di 70°C rende la soluzione più viscosa (formazione di un gel attraverso il fenomeno della salda tipico degli amidi). In questo modo si compensa la diminuzione della viscosità dovuta all’aumento della temperatura evitando la formazione di una linea di colla troppo magra.

-I plastificanti che consentono di abbassare la temperatura di filmazione del polimero e quindi di lavorare a temperature più basse.

-Infine le cariche minerali come il carbonato di calcio, il solfato di calcio ed il caolino che funzionano da materiale riempitivo.

Recentemente sono stati sviluppati degli adesivi a base di polivinilacetato che presentano una elevata resistenza all’acqua in quanto nella catena polivinilica è presente un gruppo reattivo capace di realizzare la reticolazione dell’adesivo. Si osserva in questo caso un processo di indurimento simile a quello degli adesivi termoindurenti che aumenta la resistenza del giunto a contatto con l’acqua. L’indurimento solitamente è realizzato con l’aggiunta di isocianati, di composti termoindurenti derivati dalla formaldeide (urea formaldeide, fenolformaldeide) o di sali metallici (di alluminio o di cromo) capaci di complessare il polivinilalcool presente nella miscela collante garantendo una maggiore coesione tra le varie molecole di polimero.

Altri adesivi termoplastici

Alcuni adesivi termoplastici invece di essere applicati in soluzione o in dispersione sono depositati allo stato fuso sotto pressione e induriscono per raffreddamento. Si può parlare in questo caso di adesivi termofondenti che furono messi a punto negli anni 50 negli Stati Uniti.

Adesivi a base di EVA

Gli adesivi a base di etilene-vinilacetato, sono principalmente utilizzati per l’incollaggio di bordi, per il rivestimento e per l’assemblaggio di pezzi. Sono tre i componenti di un adesivo EVA

-Il polimero etilene-vinilacetato responsabile dell’adesione.

-Una resina capace di determinare una iniziale adesione al substrato a caldo, quando il polimero è ancora in forma fluida (tack a caldo). Le principali resine utilizzate per ottenere un buon tack a caldo sono quelle colofoniche e le fenoliche che in alcuni casi influiscono in modo specifico nell’adesione della colla su altri tipi di supporto consentendo così l’uso di questa categoria di adesivi in applicazioni particolari.

-La carica minerale che aumenta la coesione delle molecole nella linea di colla.

In base alla percentuale di acetato di vinile utilizzata nella sintesi del copolimero, le resine EVA possono essere definite a basso (20%), medio (25-30%) e alto (30-40%) contenuto di acetato di vinile. La scelta tra queste tre diverse composizioni chimiche del copolimero dipenderà dalle prestazioni richieste al manufatto in quanto l’aumento della percentuale di acetato di vinile determina un miglioramento dell’adesione e delle prestazioni della linea di colla a freddo anche se ne diminuisce la resistenza a caldo.

Adesivi poliammidici

Il loro impiego nell’industria del legno è limitato alla preparazione di bordi in laminati che richiedono una elevata resistenza al calore. Le resine poliammidiche hanno un punto di fusione elevato e il rammollimento di tali resine si realizza solo in prossimità del punto di fusione e non in un intervallo ampio come avviene per le altre resine termofondenti. Questo comportamento determina la perdita di coesione solo in prossimità del punto di fusione (e quindi a temperature molto alte) a differenza degli adesivi EVA che rammolliscono a temperature molto più basse di quella di fusione. Gli adesivi poliammidici sono sintetizzati a partire da acidi grassi e acidi dicarbossilici che reagiscono con diammine. La formulazione dell’adesivo è poi completata dall’aggiunta di cariche minerali come solfato e carbonato di calcio.

Adesivi poliuretanici

Questi adesivi sono sintetizzati a partire da un diisocianato e un diolo. Sono dei prodotti particolari in quanto nella prima fase della loro applicazione sono adesivi termofondenti e quindi vengono applicati allo stato fuso e si induriscono per raffreddamento. Successivamente i gruppi isocianato possono reagire con l’umidità dell’aria e determinare una reticolazione con gli induritori presenti ottenendo un prodotto finale in tutto simile agli adesivi termoindurenti. Per questo motivo questa classe di adesivi viene definita igroindurente o igroreattiva; questi adesivi consentono di ottenere una linea di colla resistente al calore, all’acqua ed agli agenti esterni ma il costo elevato non ha consentito una loro più ampia diffusione nell’ambito dell’industria del legno.

Colle per Legno più Vendute

Per terminare proponiamo una lista delle colle per legno più vendute con il relativo prezzo.

Cliccando sui prodotti che si trovano nella lista viene mostrata una pagina nella quale è possibile leggere le opinioni dei clienti.

Ultimo aggiornamento 2026-01-26 / Link di affiliazione / Immagini da Amazon Product Advertising API

Luca Detti

Luca Detti è un appassionato falegname e artigiano del legno, la cui dedizione per il suo mestiere si manifesta in ogni progetto che intraprende. Luca apprezza profondamente la falegnameria e vede in ogni opportunità un momento per crescere e migliorare. La sua ambizione è quella di eccellere nel suo campo, e la sua sete di conoscenza ed esperienza lo spinge a ampliare costantemente le sue capacità.